Search

Search

Search

Search

El collar de flotación de revestimiento AirGlide™ mejora la velocidad de corrida de revestimiento

Download PDFPozo de perforación direccional de alcance extendido no convencional

Mejorar la velocidad de corrida de revestimiento y alcanzar la profundidad TD

Argentina

Con frecuencia, los operadores se enfrentan al reto de reducir el tiempo de construcción de pozos para aumentar el rendimiento de los activos. Se están investigando nuevas tecnologías para su uso en esquemas de pozos y sartas de revestimiento existentes con el fin de lograr esta meta en pozos de perforación direccional de alcance extendido (ERD).

Un operador de la región tardó un promedio de 51 horas en introducir un revestimiento de producción en un pozo para alcanzar la profundidad total (TD) perforada en un pozo direccional. El objetivo fue optimizar la velocidad de corrida del revestimiento en la sección de producción horizontal de un pozo de alcance extendido ERD (con desviaciones de hasta 90°) sin incurrir en un pandeo excesivo de la tubería que pudiera impedir alcanzar la profundidad total. En estos casos, a menudo es necesario un movimiento excesivo de la tubería (rotación y reciprocación) que puede provocar problemas con los equipos instalados en la sarta de revestimiento. Mediante el uso de las herramientas y la tecnología disponibles en el mercado, el operador quería reducir al mínimo el riesgo que se asocia a la interferencia de residuos con el equipo de flotación y permitir que los tapones de limpieza de cementación limpiaran con eficacia la longitud completa de la tubería de revestimiento, dos componentes claves para el éxito de una operación de cementación.

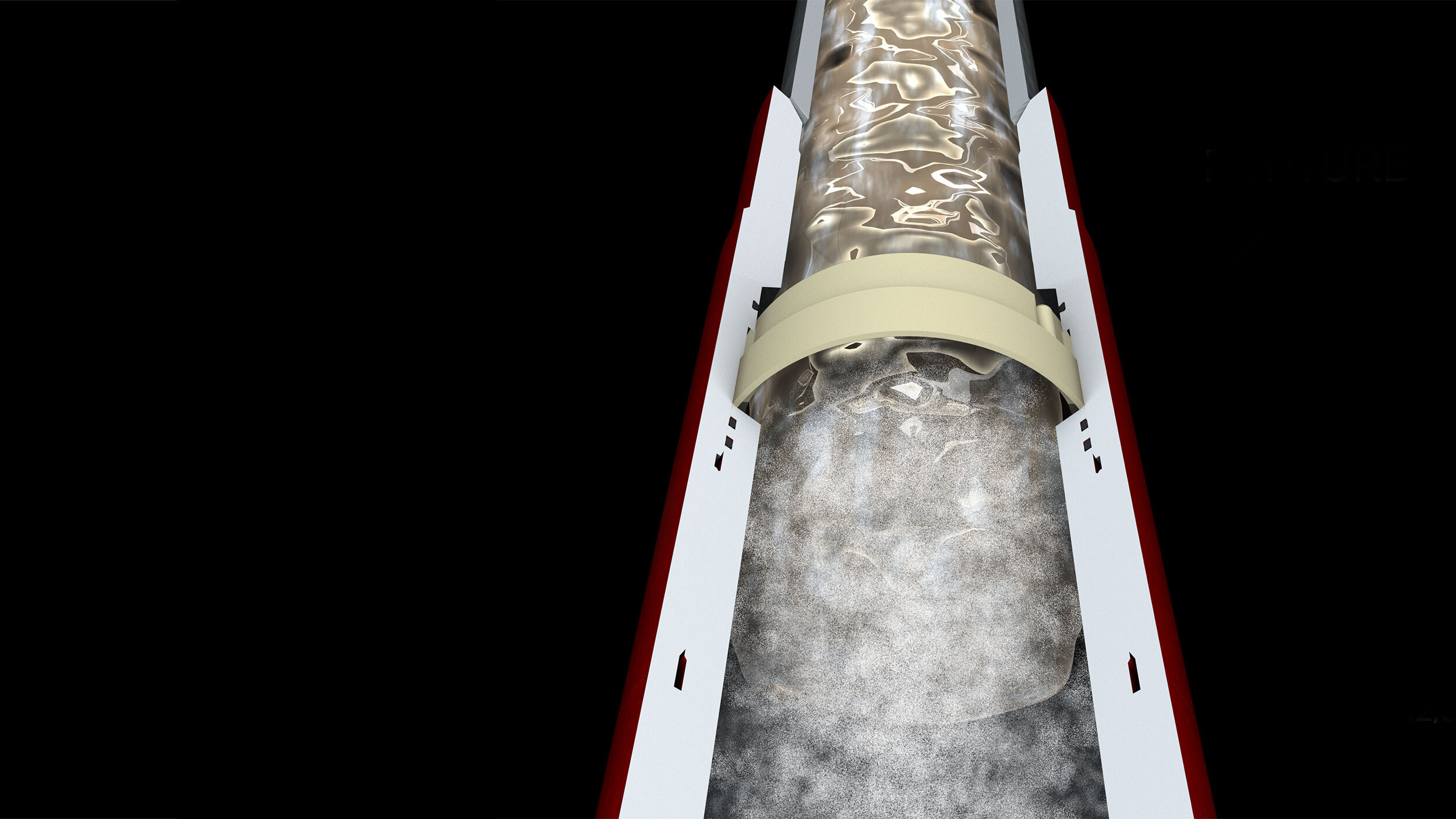

Halliburton propuso utilizar un collar de flotación de revestimiento AirGlide™ dotado con un novedoso disco de vidrio en la tubería de revestimiento de producción de 5 in (21,4 ppf) para reducir al mínimo el arrastre durante la corrida del revestimiento. Esto reduciría el peso de la tubería de revestimiento, en especial en la sección horizontal, disminuiría el esfuerzo por tensión-compresión de la tubería y optimizaría la velocidad de bajada de la tubería de revestimiento. Para esta operación de cementación offline, se recomendó una cabeza de cementación Halliburton específica para ayudar a garantizar la integridad de la presión y reducir al mínimo la probabilidad de fugas. Con el fin de activar eficazmente el collar AirGlide, se aplicó presión desde superficie para desintegrar el disco de vidrio en partículas finas similares a la arena y permitir la operación de cementación.

Se instaló un collar AirGlide de 8500 psi a 4532 m de profundidad medida (MD) para crear una cámara flotante de 2500 m y permitir alcanzar la TD a 7155 m mientras se atravesaban desviaciones de hasta 90,23°.

En función de la experiencia adquirida y de las simulaciones de esfuerzos dinámicos, se agregaron 210 m de lodo pesado a la parte inferior de la sarta de revestimiento, directamente por encima del zapato de flotación, para ayudar a guiar la sarta más allá del punto de desviación de la vertical (KOP).

m/min velocidad promedio de tubería alcanzada

de psi se aplicó una presión de superficie

horas ahorradas de tiempo de perforación

El revestimiento de producción de 5 in equipado con camisa iniciadora de fractura se colocó en el pozo a una velocidad promedio de 30,48 m/min (100 ft/min) durante un tiempo efectivo total de ejecución de 35 horas. Para romper el disco de vidrio, se aplicó una presión de superficie de 877 psi, lo que permitió la circulación de la tubería de revestimiento y el paso de los tapones de limpieza de cemento para lograr una operación de cementación eficaz. Este método ahorró al operador hasta 16 horas de tiempo de perforación en comparación con los métodos de corrida de revestimiento convencionales.